当2023年中国新能源汽车价格战的硝烟弥漫之时,一家车企却淡然穿越,毫发无伤。这家公司就是理想汽车。

前三个月,理想汽车销量大幅攀升,再次成为造车新势力中一颗耀眼的明星。自交付以来,理想L9连续成为大型SUV月度销量冠军。 3月,理想汽车累计交付量历史性突破30万辆,是新势力中创下这一纪录的最短时间。

这一切都离不开位于江苏常州这个理想的智能制造基地。当人们来到这里,就会发现理想的实现不是偶然的,而是一种必然。

在造车新势力中,理想从一开始就坚持自建工厂模式,也打造了一套自己的智能化生产体系和自己的Li-MOS数字化平台,所以它可以支持前端的销售和交付,然后实现一个完整的商业闭环。

这是一家完全由理想自己研发、建设和运营的新型智能制造工厂。超过30万辆理想车辆在这里生产。生产线综合自动化率达到78%,焊接自动化率达到90%以上。

更高的自动化率背后,是产线全面数字化带来的制造品质的不断提升。在传统的生产线中,通常需要通过定点检测来发现问题,需要停产检测,再优化生产流程。这样的过程非常耗时。理想汽车通过自主研发的制造数据算法系统,实现实时监控和智能预警功能。该系统可深度融合机器学习算法和工艺机制模型,采集全流程工艺点2万余个,制造数据点200万个,每天上传分析制造数据2亿余条。同时,还可以对关键制造工艺和设备,如车身精度、焊点质量、漆膜厚度、扭矩质量等进行实时监控和智能预警功能。这些功能让理想汽车实现了全过程100%的质量控制,变事后拦截为事前预防,有效预防和解决制造过程中的问题,保证了产品的高质量、高效率生产。

以理想的L9焊接生产线为例,焊点总数超过4000个。得益于理想汽车自主研发的连山平台,在线监控所有焊点的焊接质量,实现实时工艺质量预警和离线工艺趋势预警,确保整车结构强度零缺陷。更重要的是,此类监测数据将在云端保存长达15年,长期驱动焊接工艺的卓越。

归根结底,新能源汽车和智能汽车仍然是重资产制造业。经过一开始的“堆砌”的新奇和狂欢之后,汽车量产制造能力的重要性凸显。特斯拉和比亚迪两大巨头,之所以有今天,都是因为建立了自主研发制造体系和能力。

目前,理想汽车已发展成为年营收超百亿、市值超千亿的新领军品牌。疯狂的数据背后,理想在产品研发、自建工厂、自制零部件、供应链等方面做对了什么?有哪些创新和探索?

近日,华尔街见闻《看实情·企业研究》栏目走进理想的自建工厂——常州智能制造基地,深入智能制造一线,走访冲压件车间、焊装车间、涂装车间、总装车间、数据中心,以及联想助力产线升级的智能制造解决方案,与理想汽车智能制造负责人李斌进行了深入而翔实的对话。

张晓玲—《华尔街日报》副总编辑兼编辑-汽车总裁

李斌——理想汽车智能制造负责人

张晓玲:自建工厂是一项特别重要的工作 一件事情(重资产),很多车很多公司都选择了代工,但理想从一开始就不想代工或收购。坚持自己建厂的原因是什么?

李斌:其实关于自建工厂,很多年前就有人质疑我们,说互联网汽车真的造出来了吗?当您今天看到我们的工厂时,您会感觉到我们在认真地制造汽车。我们之所以选择自建工厂,是因为我们认为工厂不仅仅是几个工人可以做出产品,而是可以解决所有问题。工厂是制造系统,是打磨需求的基地,是未来制造人才的基地。因为我们以后会造更多的车,产能在一百万甚至更多。

当然,我们工厂可以带来更多的好处。我们的QCD,也就是质量成本交期,控制得很好。

我们交付的每一辆车,无论是出厂的AUDIT,还是IPTV、3MIS等质量指标,基本上都是很低的;因为自建工厂组织结构非常扁平,成本低于代工厂;在交付方面,无论是理想ONE,还是去年8月开始交付的L9、去年年底开始交付的L8、今年3月开始交付的L7 ,基本上第二个月就能出10000个,这个速度全世界都没有。

张晓玲:真的很理想L9满月发货已经突破1万,然后L7、L8的爬升速度非常快,这是怎么实现的?

李斌:确实,外界会认为这是一个奇迹。因为在行业内,没有人在第一个月,工厂宣布第一台车下线开始交付,第二个月交付超过10000辆。我们做到了这一点。一方面,我们依靠在我们自己的工厂,另一方面,从上游的产品研发到供应链,制造,质量基本上都是通力合作的,别人需要4个月甚至6个月才能解决的问题,我们可以在一两年内解决

张晓玲:我觉得除了自己建工厂,我们还要建自己的供应链体系。两者缺一不可吗?

李斌:过去两三年,我们的零部件生产受限,跟供应链的布局有关系。后面我们的产量越来越大的时候,特别是一些特殊的关键部位,我们可能会在周边多布置一些。一方面是供应保障的考虑,另一方面是成本的考虑,因为物流更短,成本会更低。

张晓玲:很长一段时间,我们都认为数字工厂是一个概念,但是这两天我们在这里体验到了智能生产的效率,那么您认为智能工厂在运营中的难点和难点是什么?

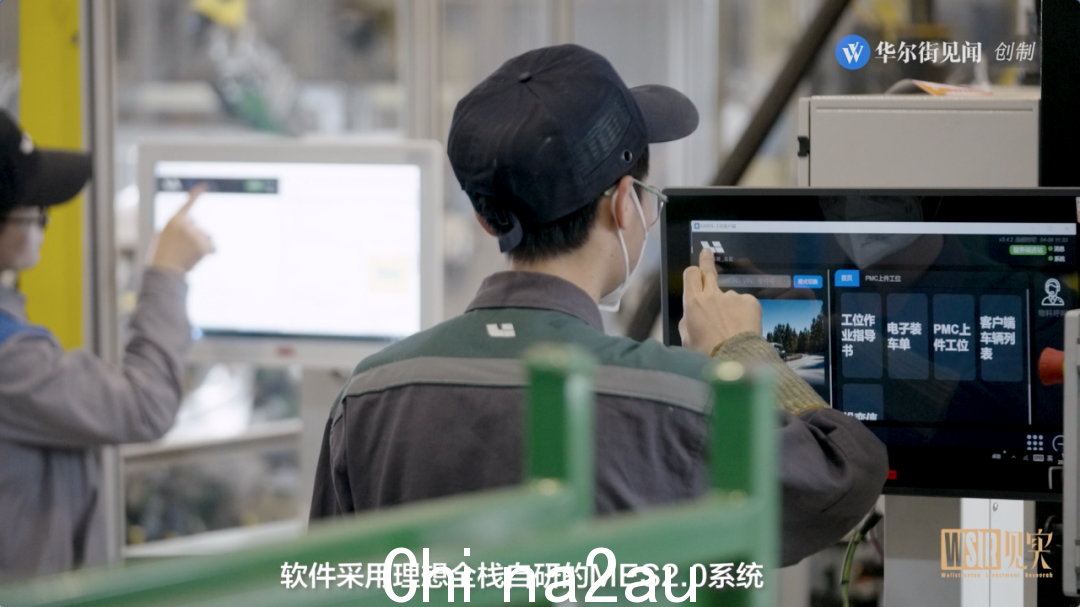

李斌:目前最大的问题是开始是系统。例如,从订单SAP到排产,排产后到制造的MES系统,这些系统都必须以数字化为基础。这部分系统我们前期是采购的,但是外包带来的问题就是我们没有源代码,无法更新迭代,无法成长。现在我们自主研发的Li-MOS系统,把整个工厂数字化连接起来,可以不断优化迭代,让整个工厂变成一个透明的工厂。

李斌:从一开始,我们认为在智能制造领域,一定要考虑ROI,即产出与投入的比值,还要面向未来。因为我们知道未来的人工成本会越来越高,我们会考虑更长远的。目前工厂综合自动化率78%,焊接自动化率90%。焊工基本没有。接下来,它将在现有生产线上进行迭代,将一些辅助任务替换为AGV机器人。

我们的智能制造是建立在数字化基础上的,因为我们的IT比较强,再加上我们的生产线和产品,三者打通之后,我们把工厂建设成一个产品,不断的优化迭代,未来新厂的起步水平会更高。

未来,所有工厂都将首先实现数字化。

张晓玲:对,就是把这个数字化变成现实。

李斌:我们每条生产线的每辆车都有身份证,这是一个二维码。每个工位都可以识别这个二维码,所有的工艺参数都会被记录下来,一些关键的核心数据可以传输到我们的控制系统,我们称之为连山系统。

我们生产线在制造过程中,可以进行数据传输,当出现偏差时,可以进行报警;用户在使用过程中,出现异常时,数据也可以传输到我们的系统中,这是我们与传统智能制造有很大不同的地方。

这种由机器控制的制造质量,比人的要好。

张晓玲:是李想说的“相信IT”吗?

李斌:对,从QCD质量成本交付的底层逻辑,考虑IT给我们带来什么价值。 Li-MOS系统,因为我们有互联网公司的基因,我们有天然的优势。在IT方面,市场上很多传统车企都在采购。生产信息系统、质量信息系统、拉料系统全部采购。我们自己做所有的研究。自研有什么好处?我们可以不断迭代、学习和成长。

而且我们以后可以很快的把这个工厂复制到另一个工厂,作为另一个工厂的开始。这是我们的 IT 互联工厂。

张晓玲:我们把所有的数据都存在超级计算机里,然后我们就可以复制它并建立另一个工厂。

李斌:我们现在在想这个digital twin,就是在规划的初期把工厂数字化。数字化后,可以模拟建造工厂。工厂如何建设到最精细化,生产线如何建设?最短,以及如何最好地交付。

张晓玲:让我们这家工厂现在有复制它的计划吗?

李斌:理想的市场规划你也知道。到2025年,我们的目标是在超过30万辆的市场中占有20%的份额,相当于近160万辆的产能。我们未来的工厂可以高质量、高水平复制,我们也在考虑。

澳洲中文论坛热点

- 悉尼部份城铁将封闭一年,华人区受影响!只能乘巴士(组图)

- 据《逐日电讯报》报导,从明年年中开始,因为从Bankstown和Sydenham的城铁将因Metro South West革新名目而

- 联邦政客们具有多少房产?

- 据本月早些时分报导,绿党副首领、参议员Mehreen Faruqi已获准在Port Macquarie联系其房产并建造三栋投资联